Волфрамовата карбидна лента е изработена главно от WC волфрамов карбид и Co кобалт на прах, смесена по металургичен метод чрез пулверизация, фрезоване на топката, натискане и синтероване, основните компоненти на сплав са WC и CO, съдържанието на WC и CO при различно използване на волфрамовата карбидна лента не е същата, а диапазонът на употреба е много широк.

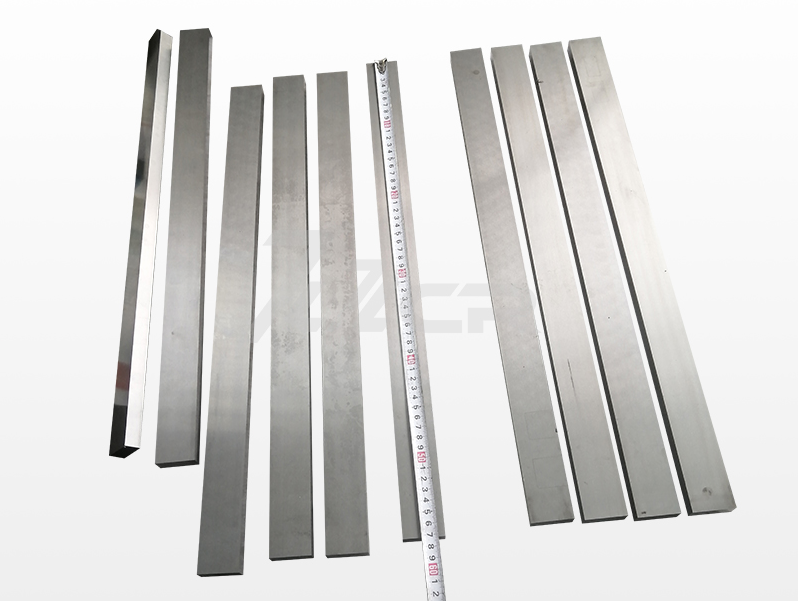

Един от най -много материали от волфрамов карбид ленти, той е наречен заради правоъгълната си форма на плочи (или квадрати), известна още като волфрамов карбид и плочи. Волфрамов карбид лента има отлична твърдост, добра устойчивост на износване, висок еластичен модул, висока якост на натиск, добра химическа стабилност (киселина, алкали, устойчивост на окисляване с висока температура), ниска здравина на въздействието, нисък коефициент на разширяване, термична и електрическа проводимост, подобна на желязото и неговите сплави.

Какви са причините задезактивиранена волфрамови карбидни ленти? Chuangrui карбид ще отговори след това:

(1) Попълващата повърхност на волфрамовия карбид не се шлайфти или полирана преди заваряване, а оксидният слой върху повърхността на споенето намалява ефекта на омокряне на зателващия метал и отслабва якостта на свързване на заварката.

(2)Дезактивиранеwill also occur when the brazing agent is not selected and used improperly, for example, when borax is used as the brazing agent, the borax cannot effectively play a deoxidizing role because the borax contains more moisture, and the brazing material can not be well wetted on the brazed surface, and theдезактивираневъзниква явление.

(3) Правилната температура на спорета трябва да бъде на 30 ~ 50 ° C над точката на топене на металния метал идезактивиранеще възникне, ако температурата е твърде висока или твърде ниска. Загряването твърде много може да причини окисляване в заваръчната заварка. Използването на метален метал, съдържащ цинк, ще даде на заваръчния син или бял цвят. Когато температурата на спойване е твърде ниска, ще се образува сравнително дебела заварка, а вътрешността на заварката ще бъде покрита с порьозност и шлакови включвания. Горните две условия ще намалят силата на заварката и е лесно да се обезтопля, когато се заточи или използва.

(4) В процеса на спойване няма навременна шлакова изпускане или недостатъчно изпускане на шлака, така че голямо количество шлака за споядезактивиране.

Време за публикация: 28-2024 август